客戶案例:某緊固件巨頭如何通過視覺計數包裝降低客戶投訴?

摘要:客戶投訴率是衡量制造業企業質量水平的終極標尺。對于一家產品行銷全球的緊固件巨頭而言,每年因包裝數量短少引發的客戶投訴,不僅造成直接經濟損失,更持續消耗著其歷經數十年建立的品牌信譽。本文將深度解析該公司如何通過引入視覺計數包裝解決方案,一舉扭轉局面,將相關投訴率降至近乎為零,并意外收獲了遠超預期的投資回報。

一、 客戶背景與核心痛點

-

客戶:某國際知名緊固件制造集團(以下簡稱“A公司”)。

-

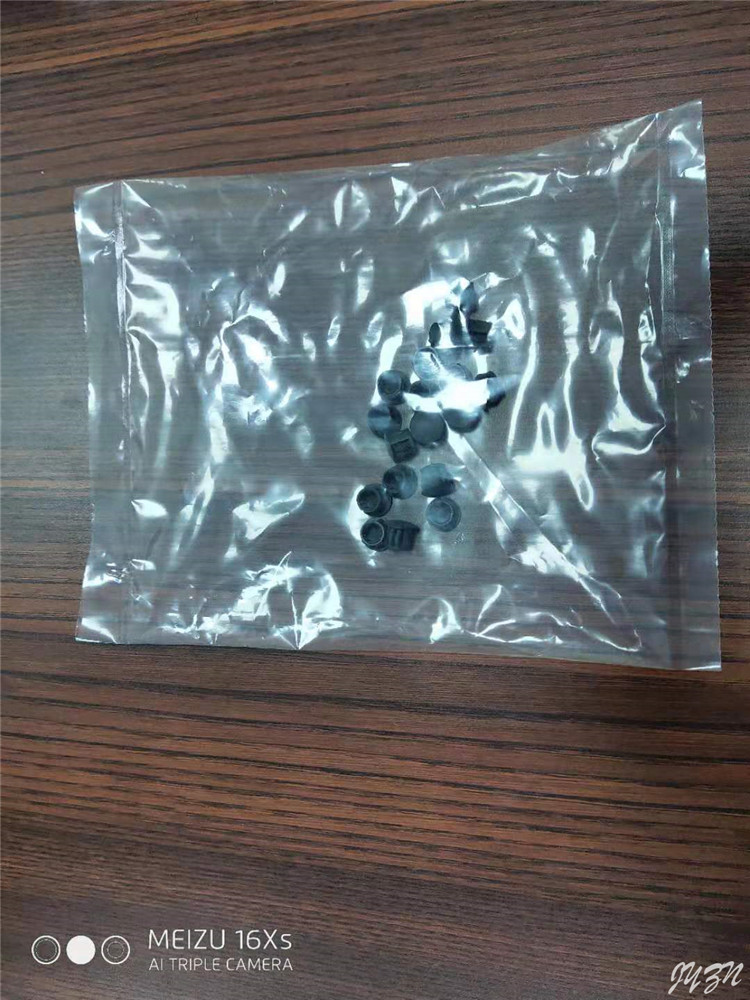

產品:涵蓋上千種SKU,從微小的電子螺絲到大型工程結構螺栓。

-

市場:為全球汽車、航空航天、高端電子及工業設備制造商供貨。

-

核心痛點:

-

居高不下的客戶投訴:每月都會收到數十起關于包裝數量短少的投訴,尤其是在小規格螺絲(如M1.6-M3)的批量包裝中,問題尤為突出。

-

傳統方式的局限:A公司曾使用“振動盤+光電傳感器”的自動計數機,但對于相互重疊、卡扣、粘連的螺絲完全無效,漏計率無法控制。

-

高昂的善后成本:每次投訴都意味著需要道歉、補貨、承擔額外物流費用,并指派專人進行客戶關系維護,隱性成本巨大。

-

品牌信譽受損:對于其高端客戶而言,“數量不準”被視為管理混亂、質量體系不健全的表現,直接動搖了合作的信任基礎。

-

二、 解決方案:引入視覺計數包裝機

在經過嚴謹的市場調研與技術評估后,A公司決定在其最核心的兩條包裝線上,引入我司的高端視覺計數包裝機。

方案核心亮點部署:

-

AI視覺智能計數系統:

-

針對螺絲易重疊的痛點,部署了基于深度學習算法的視覺系統。該算法經過海量螺絲圖像的訓練,能夠智能識別并分割在圖像中相互接觸的個體,從根本上解決了漏計問題。

-

-

主補料雙通道分選系統:

-

為確保萬無一失,配備了高精度的雙通道分選機構。主通道負責高速計數,補料通道則對每袋產品進行最終數量校驗與精準微調,實現“缺一粒,補一粒”的絕對精準。

-

-

參數化配方與快速換產:

-

為其上千種SKU建立了參數化配方庫。切換產品時,操作員只需在觸摸屏上選擇對應型號,設備即可自動加載所有視覺與機械參數,將換產時間從原來的平均30分鐘縮短至2分鐘以內。

-

-

全程數據追溯系統:

-

每袋產品包裝時,系統自動記錄生產時間、批次、操作員、實際數量等數據,并可關聯打印在包裝標簽上,為質量追溯提供了不可辯駁的數據基石。

-

三、 實施效果與量化收益

在設備穩定運行一個季度后,效果立竿見影:

-

客戶投訴率斷崖式下降:

-

直接成果:與包裝數量相關的客戶投訴率下降了99.8%,從每月數十起降至季度性零投訴。A公司終于可以自信地向客戶承諾“數量絕對準確”。

-

-

生產效率與成本優化:

-

效率提升:計數包裝速度提升至2800粒/分鐘,兩條自動化包裝線減少了6名專職計數員工,人力成本顯著降低。

-

浪費減少:智能回料系統將剔除的物料自動回收,物料損耗率降低了0.5%,每年節省可觀的原材料成本。

-

-

管理效能與品牌增值:

-

管理簡化:生產主管不再需要處理繁瑣的數量糾紛,可以將精力集中于更重要的生產管理與工藝優化。

-

品牌強化:“精準交付”成為了A公司在新一輪招標中的核心優勢,其嚴謹、可靠的形象進一步鞏固了與多家世界500強客戶的戰略合作關系。

-

-

意外的投資回報:

-

經A公司財務部門核算,僅憑減少投訴善后成本、降低人力支出和減少物料浪費這幾項,該項目的投資回報周期(ROI)不足18個月。

-

四、 客戶證言

A公司生產總監評價道:“當初引入視覺計數包裝機,我們最初的目標只是解決投訴問題。但它帶來的價值遠超預期。它不僅僅是一臺機器,更像是一位為我們質量體系保駕護航的‘智能質檢官’。現在,我們的客戶因為我們連‘數量’這種最基礎的細節都能做到極致,而對我們整個質量管理體系充滿了信心。這是我們獲得的最寶貴的無形資產。”

結語

A公司的成功案例證明,在制造業邁向高質量發展的今天,解決一個“小”問題,可能成為撬動企業競爭力大幅提升的支點。視覺計數包裝,以其技術上的絕對精準與管理上的數據透明,成功地將A公司的包裝環節從“成本中心”和“風險源頭”,轉變為了?“品質名片”?和?“效率引擎”。

如果您也正被類似的客戶投訴、效率瓶頸或質量追溯問題所困擾,A公司的今天,就是您的明天。立即聯系我們,開啟您的零投訴精準包裝之旅。

評論